Изјава о приватности: Ваша приватност је за нас веома важна. Наша компанија обећава да неће објављивати ваше личне податке никаквом експанзији са вашим експлицитним дозволама.

Тренутно је главна инспекција готове керамичке подлоге покрива визуелну инспекцију, инспекцију механичких својстава, инспекција термичких својстава, инспекција електричних својстава, својства паковања (радне перформансе) провера и инспекција провјере и поузданости.

Изглед инспекција керамичких подлога редовно се врши визуелном или оптичком микроскопијом, углавном укључујући пукотине, рупе, огреботине на површини металног слоја, љуштења, мрља и других квалитетних оштећења. Поред тога, за тестирање је потребно тестирати обриси подлоге подлога, дебљина металног слоја, ратове (камера) подлога и графичка тачност површине подлоге. Нарочито за употребу вентилационог вентилатора, амбалажа високе густине, површинска рата је углавном потребна да буде мања од 0,3% димензија.

Последњих година, уз континуирани развој рачунарске технологије и технологије обраде слике, производни трошкови рада и даље расту, готово сви произвођачи плаћају све више и више пажње на примену вештачке интелигенције и технологије визије машине у трансформацији и надоградњи производне индустрије И методе детекције и опрема заснована на машинској визији постепено постају важна средства за побољшање квалитета производа и побољшати принос. Стога је примена машинске визијске опреме за откривање керамичке подлоге може побољшати ефикасност откривања и смањити трошкове рада у складу с тим.

Механичка својства керамичке подлоге углавном се односе на силу лепљења металног жичаног слоја, што указује на снагу лепљења између металног слоја и керамичке подлоге, који директно одређује квалитет накнадног пакета уређаја (чврста снага и поузданост итд.) . Снага везивање керамичких подлога припремљених по различитим методама је сасвим другачија, а планерарски керамички подлоге припремљени високим температурама (као што је ТПЦ, ДБЦ итд.) Обично су повезани хемијским везама између металног слоја и керамичке подлоге и Снага везања је велика. У керамичкој подлози припремљени по процесу ниског температуре (као што је ДПЦ подложак), вин дер ваалс силе и механичка сила залогају између металног слоја и керамичке подлоге, а снага везивања је мала.

Поступци испитивања за јачину метализације керамике на подлогу укључују:

1) Метода траке: Трака је близу површине металног слоја, а гумени ваљак је преврнут на њему да уклони мехуриће у површини за лепљење. Након 10 секунди, извуците траку напетости окомито на метални слој и тестирате да ли се метални слој уклања из подлоге. Начин траке је квалитативни метод испитивања.

2) Метода жице за заваривање: Изаберите металну жицу пречника 0,5 мм или 1,0 мм, заварива се директно на металном слоју подлоге кроз топљење лемљења, а затим мерите силу вучења металне жице уз вертикални смјер са напетошћу метар.

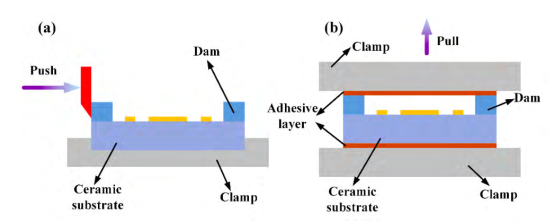

3) Метода огуља: Метални слој на површини керамичке супстрате је јетјен (исечен) на 5 мм ~ 10 мм тракица, а затим је растрган у вертикалном смеру на машини за испитивање јачине љуштења. Брзина скидања је потребна за 50 мм / мин, а мерна фреквенција је 10 пута / с.

Термичка својства керамичке подлоге углавном укључују топлотну проводљивост, отпорност топлоте, коефицијент топлотне експанзије и топлотни отпор. Керамичка супстрат углавном игра улогу дисипације топлоте у паковању уређаја, тако да је његова топлотна проводљивост важан технички индекс. Отпорност на топлоту углавном тестира да ли је керамичка супстрат искривљена и деформисана на високим температурама, да ли је слој површинских металних линије оксидира и обојено, пењење или очарање, и да ли унутрашње кроз рупу не успе.

Термичка проводљивост керамичке подлоге није само повезана са материјалном топлотном проводљивошћу керамичке подлоге (телесног топлотног отпора), али и уско повезана са везивањем интерфејса материјала (интерфејс контакт термички отпор). Стога, термички тестер за отпорности (који може да измери термичка отпорност на топлотни простор и интерфејс топлотни отпор вишеслојне структуре) може ефикасно проценити топлотну проводљивост керамичке подлоге.

Електрични наступ керамичке подлоге углавном се односе на то да ли је метални слој на предњој и задњи део подлоге проводљив (да ли је квалитет унутрашњег пролаза добри). Због малог пречника кроз рупу ДПЦ керамичке подлоге, бит ће оштећења, попут неиспуњене, порозности и тако даље када пуњење рупа у електроплатирајућим, рендгенским тестерима (квалитативним, брзој) и тестеру за летење игле (квантитативни, јефтин) ) Генерално се може користити за процену кроз квалитет рупе керамичке подлоге.

Перформансе паковања керамичке подлоге углавном се односи на заваривост и непропусност ваздуха (ограничено на тродимензионалну керамичку подлогу). Да би се побољшала снага лепљења оловне жице, слој метала са добрим перформансама заваривања, као што је АУ или АГ је генерално електроплираран или електроплирати на површини металног слоја керамичке подлоге (посебно јастучићи за заваривање) како би се спречило оксидација и побољшати квалитет лепљења оловне жице. ВелДабилити се углавном мери алуминијумским машинама за заваривање и мерачима за затезањем.

Чип је монтиран на 3Д керамичкој подлози, а шупљина је запечаћена поклопцем (металом или стаклом) како би се реализовао херметички пакет уређаја. Зрачна непропусност бране материјала и материјала за заваривање директно одређује непропусност ваздуха пакета уређаја, а ваздушна непроменљивост тродимензионалне керамичке подлоге припремљене различитим методама је другачија. Тримензионална керамичка супстрат се углавном користи за тестирање ваздушне непропусности бране материјала и структуре, а главне методе су флуорински гасни мехур и хелијум масени спектрометар.

Reliability mainly tests the performance changes of ceramic substrate in a specific environment (high temperature, low temperature, high humidity, radiation, corrosion, high frequency vibration, etc.), including heat resistance, high temperature storage, high temperature cycle, thermal shock, Отпорност на корозију, отпорност на корозију, вибрација високе фреквенције итд. Узорци квара могу се анализирати скенирањем електронске микроскопије (СЕМ) и рендгенски дифрактометар (КСРД). Скенирање звучног микроскопа (САМ) и рендгенски детектор (рендгенски снимак) коришћени су за анализу заваривања интерфејса и оштећења.

LET'S GET IN TOUCH

Изјава о приватности: Ваша приватност је за нас веома важна. Наша компанија обећава да неће објављивати ваше личне податке никаквом експанзији са вашим експлицитним дозволама.

Попуните више информација да би се могло ући у контакт са вама брже

Изјава о приватности: Ваша приватност је за нас веома важна. Наша компанија обећава да неће објављивати ваше личне податке никаквом експанзији са вашим експлицитним дозволама.